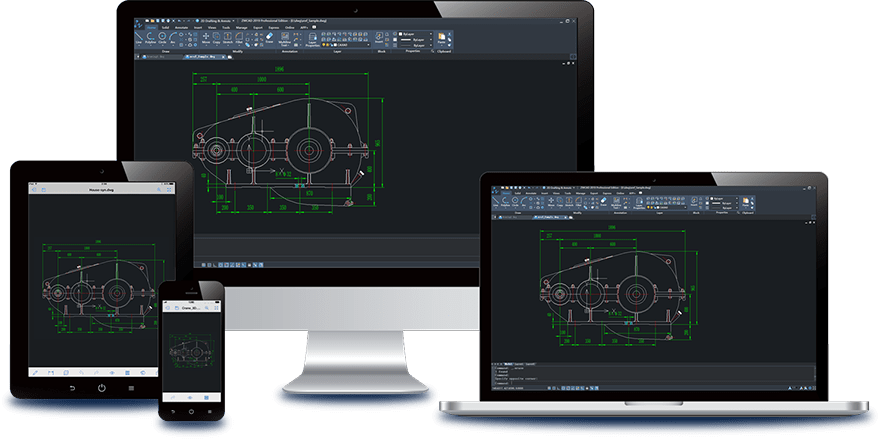

Wir, die encee GmbH aus Ursensollen bei Amberg, sind seit 1995 Anbieter für industrielle 3D-Drucker im Bereich Metall und Kunststoff für die Einzelteil- und Serienfertigung. Außerdem vertreiben wir umfassende CAD/CAM-Softwarelösungen.

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

[wpcal id=6]

Der Roboter nimmt entsprechend positionierte Werkstücke auf und setzt sie in die Maschinenklemmen ein, nachdem bereits bearbeitete Teile entfernt wurden. Die bearbeiteten Teile werden vom Roboter in das Messgerät eingeführt, wo die bearbeiteten Abmessungen ausgewertet werden und das Teil auch auf das Vorhandensein von Spänen in der Aussparung überprüft wird.

Die Metallpulversintertechnologie ermöglicht die Herstellung hochwertiger und komplexer Bauteile. Dank der direkten Produktion von Metallteilen verkürzt sich auch die Gesamtproduktionszykluszeit erheblich. Der Druck selbst erfolgt in einer Schutzatmosphäre aus Stickstoff oder Argon, wodurch eine Vielzahl von Materialien verarbeitet werden können.

Nachdem Sie das Formular ausgefüllt haben, wird ein Vertreter von encee in Kürze Kontakt mit Ihnen aufnehmen. Gemeinsam werden wir Ihre technischen Anforderungen Ihrer Dienstleistungen besprechen und Sie eingehend beraten.

Wenn Sie bereits ein Schulungskontingent haben, können Sie sich hier für einen Schulungstermin anmelden.

ZW3D: Grundlagen, Flächen, CAD/CAM Fertigung, Individual

ZWCAD: Grundlagen, Mechanical, Individual

3D-Drucker: FDM Basis, FDM Expert, Polyjet Basis, PJ Expert

Schnittstellen zu allen gängigen CAD-Systemen

Kein Mietmodell (Subscription)

Easy to use

Besonders bei Robotergreifern hat die additive Fertigung Vorteile gegenüber konventionellen Methoden. Die Greifer können kompakt designed und Funktionen wie beispielsweise komplexe Vakuumkanäle im Grundkörper eines Greifers realisiert werden. Zudem gibt es die Möglichkeit flexible Strukturen zu drucken

„Stratasys bietet Materialien für die additive Fertigung an, die u.a. den europäischen ESD-Normen entsprechen und einen zuverlässigen und reproduzierbaren 3D-Druck ermöglichen.“

Benjamin Heller

Projektleiter Disruptive Technologien,

Siemens Digital Industries

Weitere Vorteile der FDM-Technologie, die den Ingenieuren bei Genesis zugute kamen, waren die enorme Senkung der Produktionskosten und die Verkürzung der Arbeitszyklen. Zuvor dauerte die Herstellung eines pneumatischen Greifers mittels CNC-Verfahren 20 Tage und verursachte hohe Kosten. Dank der Verwendung von 3D-Druck konnte Genesis die Dauer auf 3 Tage senken und die Kosten beträchtlich reduzieren – das bedeutet eine Einsparung von 85 % bei der Produktionszeit und von 94 % bei den Kosten.

„Normalerweise dauert es Wochen, um Greifer zu fertigen. FDM-Greifer ermöglichen die einsatzfertige Montage eines neuen Endeffektors am Roboter innerhalb von etwa einem Tag.“

– Doug Huston, Technischer Berater, Genesis Systems Group

Der Roboter nimmt entsprechend positionierte Werkstücke auf und setzt sie in die Maschinenklemmen ein, nachdem bereits bearbeitete Teile entfernt wurden. Die bearbeiteten Teile werden vom Roboter in das Messgerät eingeführt, wo die bearbeiteten Abmessungen ausgewertet werden und das Teil auch auf das Vorhandensein von Spänen in der Aussparung überprüft wird.

Die Metallpulversintertechnologie ermöglicht die Herstellung hochwertiger und komplexer Bauteile. Dank der direkten Produktion von Metallteilen verkürzt sich auch die Gesamtproduktionszykluszeit erheblich. Der Druck selbst erfolgt in einer Schutzatmosphäre aus Stickstoff oder Argon, wodurch eine Vielzahl von Materialien verarbeitet werden können.

Vorteile / Mehrwert:

„Die präzisen Kanten, die lebhafte Farbwiedergabe und das glatte Oberflächenfinish, die wir mit der J750 erreichen können, sind deshalb von wesentlicher Bedeutung, um den gewünschten hochwertigen Standard zu gewährleisten.”

Jörn-Henrik Stein

Geschäftsführer bei Schiner 3D Repro

Mit der PolyJet-Technologie von Stratasys kann Kärcher per 3D-Druck mehrere unterschiedliche Bauteile auf einer Druckplattform fertigen. Das Designteam hat so die Möglichkeit, in einem Arbeitsschritt verschiedene Variationen desselben Produkts zu testen. Auf diese Weise kann man besser einschätzen, welche Designoption die beste ist und die Erstellung des endgültigen Prototypen beschleunigen.

„Mit dem PolyJet-3D-Druck von Stratasys können wir Prototypen erstellen, die im Handumdrehen das Endprodukt genau imitieren

Achim Sanzenbacher

Prototyping-Manager bei Kärcher

Schneider Electric setzt die F170 für eine Reihe von Produktionsanwendungen ein, darunter Fließbandwerkzeuge, Werkzeuge und Vorrichtungen, Robotergreifer und andere Greif-Werkzeuge, die zuvor an Dritte ausgelagert und mit teuren Spritzguss- oder CNC-Verfahren hergestellt wurden. Vorher nutzte das Unternehmen verschiedenes Werkzeug aus Aluminium und nun verwendet sie die Stratasys Materialien PLA, ABS und ASA. Ein Beispiel hierfür ist die Herstellung von Greifern für Roboterarme. Mit Hilfe des 3D-Druckers

„Wir können unsere Produktionswerkzeuge nicht nur effizient im eigenen Unternehmen fertigen, sondern auch genau die erforderliche Form, Größe und Menge des benötigten Werkzeugs konstruieren.”

Manuel Otamendi

Industrialization and Maintenance

Manager – Global Supply Chain im Werk von Schneider Electric in Puente la Reina

Bei der Herstellung von Automobilteilen und -lösungen arbeitet CES in seinem Fertigungsbereich mit einer Vielzahl von elektronischen Bauteilen und Komponenten. Antistatische Eigenschaften sind daher für alle Maschinenteile, die mit elektronischen Komponenten in Kontakt kommen, von größter Bedeutung. So vermeidet man statische Entladungen, die Produkte beschädigen, ihre Leistung beeinträchtigen oder sogar zu einer Explosionen oder einem Brand führen können. Für die vielen Werkzeuge und Vorrichtungen, die bei Continental im eigenen Haus hergestellt werden, erfüllt das Material ABS-ESD7 die notwendigen Normen für elektrostatische Entladung beim Umgang mit empfi ndlichen elektronischen Bauteilen – und bietet gleichzeitig Haltbarkeit und Stabilität.

„Die Fortus 450mc ist eine großartige Ergänzung zu unserem Portfolio, weil wir dadurch Zugang zu hochspezialisierten Materialien wie ULTEM™ 9085 Resin und ABS-ESD7 erhalten, mit denen wir die Anforderungen anspruchsvoller Produktionsanwendungen in unserem Werk erfüllen können.”

Stefan Kammann

Head of Samples and Mechanical Solutions,

Continental Engineering Services

In der Fertigungshalle verbessert FDM die Produktivität, den Arbeitskomfort, die Handhabung und die Konstanz der Arbeitsabläufe durch ergonomischere manuelle Montagewerkzeuge. Die großen Gestaltungsmöglichkeiten erlauben den Ingenieuren die Handhabung zu verbessern sowie das Gewicht zu reduzieren und besser auszubalancieren.

„FDM gewinnt als Alternative bei der Kleinserienfertigung von Komponenten zunehmend an Bedeutung.“

– Günter Schmid, BMW

Mit PolyJet-Formen kann Seuffer jetzt:

„In der Vergangenheit konnten wir keine Leistungstests durchführen, bevor wir ein Stahl- oder Aluminiumwerkzeug gebaut hatten, mit dem wir auf den vorhandenen Produktionsmaschinen die spritzgegossenen Prototypen fertigten“, erläutert Wilfried Zachmann, Leiter des Bereichs Forschung und Entwicklung bei Seuffer. „Jetzt haben wir die Möglichkeit, Funktionstests durchzuführen und die Entwürfe schneller und zu deutlich niedrigeren Kosten zu verändern.“

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language

Bitte wählen Sie Ihre Sprache

Please choose your language